Flashback: Medio maart 2023 te gast bij remfabrikant Tektro in Taiwan. Het is warm en vochtig buiten, maar het is aangenamer in de conferentiezaal van een hotel in Taichung. Op het podium vooraan is een mountainbike overdekt maar herkenbaar en ernaast staat een grote zwarte koffer waarin juwelen, wapens of nieuwe producten veilig worden vervoerd. We zijn op een exclusieve sneak preview en na een speech en applaus is het uit: Na zijn bekende bovenrem DH-R brengt Tektro nu een complete aandrijfgroep op de markt: De TRP EVO-groep met versnellingen, cassette, crankstel inclusief trapas. Allemaal vervaardigd in onze eigen fabriek in Taichung. En daar gaat het direct na de introductie van de nieuwe groep naartoe.

Bij Tektro rollen de robots door de fabriekshallen

Het zal nog een paar maanden duren voordat de voltooide EVO-groep op de MTB van de editor kan worden gemonteerd voor de eerste test. We bezoeken eerst de fabriek in Taichung, waar alle componenten worden vervaardigd – inclusief de carbpon-onderdelen zoals cranks of de schakelkooi. Tektro slaat een nieuwe weg in met het merk TRP (Tektro Racing Products). Daar worden nieuwe CNC-freesmachines getest, de processen voor de nieuwe componenten moeten worden opgezet en de kwaliteitsborging zet voorlopig een spaak in het wiel van levering. Maar laten we beginnen met een blik op wat er aan het begin van de productie staat: een streng aluminium.

Tektro is vooral bekend om zijn remmen in het lage en middenprijssegment. Het merk TRP heeft in ieder geval naam gemaakt met de zeer krachtige DH-remmen in downhill-sporten Vastgesteld. Dat betekent dus: Tektro kan remmen bouwen en daar is alles al gestroomlijnd en spint de productie. Voorgevormde aluminium profielen voor de remklauwen worden geleverd en een grotendeels geautomatiseerd proces is aan de gang in de hoofdfabriek tussen rijstvelden en een hobbelige toegangsweg. De aluminium strengen worden gezaagd en vervolgens gevormd in een 6 meter hoge pers met een druk van 650 kilo. Een halve auto valt op het rechterdeel van een remklauw, die misschien wel 10 cm lang is.

Het is vrij luid, het rammelt metaalachtig en het is behoorlijk warm omdat het metaal van tevoren tot 400 graden moet worden gebracht. Zelfs grote ventilatoren verplaatsen alleen de hete lucht. Aan het einde vallen de geperste onderdelen snel achter elkaar op een transportband, vanwaar ze doorgaan naar de volgende processtap. Maar het valt op dat niemand zware dozen draagt. Robots zorgen hier voor: op de machine of op rollen.

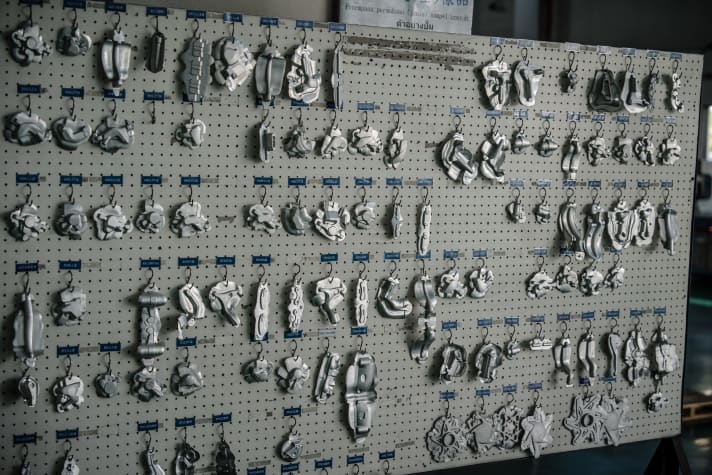

Een paar hallen verderop – een transportrobot heeft de geperste onderdelen gebracht, die inmiddels zijn ontbraamd en schoongemaakt – neemt een robotarm met een spuitmond het schilderij over. Voor een waterval tegen de verfdampen draait hij tussen rekken waaraan letterlijk honderden remdelen hangen. Niemand hoeft hier oplosmiddelen in te ademen.

Tektro produceert bijna alles zelf – behalve de ketting – voor de nieuwe TRP EVO groepset

Het belangrijkste doel van de Taiwanese fabrikant Tektro is om ook bijna alle productiestappen in handen van de EVO Group te hebben. Grondstoffen, zoals aluminium, of smeermiddelen worden ingekocht. Toch wordt volgens het bedrijf een verticaal productiebereik van maximaal 80 procent bereikt. En we hebben het brute begin van een TRP DH-R rem meegemaakt.

Tektro is iets minder open met bezoekers als het gaat om de CNC-straat, waar meer dan 180 van dergelijke aluminium freesmachines staan! Enerzijds gaat het om prototypes waarbij elf werkstappen achter elkaar en automatisch worden uitgevoerd, die anders in individuele machines zouden moeten plaatsvinden. Anderzijds omdat het frezen van de schakelcassettes de grootste uitdaging was qua kwaliteit voor de EVO Group op het moment van het bezoek en zelfs daarna. Overigens wordt de kwaliteit van elk afzonderlijk onderdeel vastgelegd door camera’s en is het wereldwijd toegankelijk via een centraal systeem in het hele bedrijf.

Een verdieping hoger op de productielocatie is het rustiger, omdat dit niet meer zagen en persen is, maar assembleren. Er speelt eigenlijk overal zachte muziek. De geconcentreerde stilte wordt slechts af en toe verstoord door de aankondigingen van het transport Robis wanneer een persoon hem in de weg staat. Maar terwijl in Duitsland een schrille waarschuwingstoon en een waarschuwende stem waarschijnlijk “AANDACHT!” uitspreekt, hoor je alleen – typisch Taiwan – een vriendelijk “Tingeling” en zegt een computerstem iets kort en ingetogen.

850 werknemers plus robots zijn werkzaam in de fabriek in Taichung

Maar wie denkt dat minder mensen het werk met de vriendelijke elektrische handlangers hoeven te doen, vergist zich. De montage van de remmen, maar ook duizenden circuits en andere componenten uit de fabriek, vereist wendbare, capabele handen. Hier werken 850 mensen. Naar de kantine, waar in drie shifts gegeten kan worden. Neem een uur lunchpauze, een kwartier “pauze” om de twee uur. En: Hier wordt de powernap beleefd na een maaltijd op, onder en naast de werkplek.

Maar de lonen in Taiwan zijn ook hoog in vergelijking met Azië. Daarom werken er ook veel mensen uit Thailand en Indonesië. En ze brengen een merkwaardige passie met zich mee voor getunede scooters en mini-motorfietsen die buiten geparkeerd staan. Scooters zijn echter ook het absolute belangrijkste vervoermiddel in Taiwan.

Scooter met Thaise tunig spin

De assemblagelijn bij Tektro: veel geconcentreerd handwerk

Aangezien de nieuwe TRP EVO achterderailleur uit ontzettend veel onderdelen bestaat, helpt men hier een handje en monteren de soms piepkleine onderdelen. De grote hal waar dit gebeurde assemblagelijnen met 13 of zelfs 16 stations. Bij elk van hen zit een zeer gespecialiseerd persoon. Voor sommigen geeft het kijken naar hen je de indruk dat je over de schouder van een horlogemaker kijkt in plaats van een versnellingspook.

Terug naar onze remmen vanaf het begin. Ze worden hier ook aan elkaar geknoopt, gevuld met remvloeistof (minerale olie) en 200 keer geremd na volledige montage. Als er daarna geen drukverlies is, worden de nieuwe componenten verpakt. Je zou bijna zeggen: liefdevol. Want het schroefdraadje dat de remslangen bij elkaar houdt om een rondje te vormen, wordt met de hand geknoopt! Dit geldt ook voor de schakelkabels. De afgewerkte pakketten worden vervolgens echter door de robo-transporter teruggebracht naar het magazijn.

En dus ging mijn TRP EVO-groep in juni ook op weg naar de Test op weg naar het Duitse Haßloch.

Tektro Europa: Niet Berlijn, niet Frankfurt – in Haßloch in Rijnland-Palts

Op de laatste kilometers van de reis naar het Europese hoofdkantoor van Tektro wordt het bijna pittoresk. De wijngaarden van de Wijnroute rijzen al op in de lucht. Het is juli en het is erg drukkend heet – een beetje zoals de presentatie van de nieuwe TRP-groepset in Taiwan. Ook staat het hoofdkantoor niet in Frankfurt, maar in Haßloch, zo’n 10 km van Speyer – dus ook wat landelijk-onopvallend zoals Tektro het in Taiwan kent.

Thomas Lattke, de Managing Director en bij wijze van spreken hoofd van Tektro Europe, nodigde bezoekers uit om het hoofdkantoor te bezoeken, de testcomponenten te laten assembleren en een testronde te maken op de paden achter Haßloch. De onderdelen die net uit Taiwan zijn aangekomen, moeten immers ook correct werken en dus sluit de cirkel van de sneak preview naar het serieproduct. En daar liggen ze in de zon. De gouden EVO remmen, de EVO versnellingspook…

Na de verwelkoming door Thomas Lattke komt mijn Trek Supercaliber eerst in de handen van Matthias. Matthias Eberle is de fietsenmaker in huis en zorgt voor de montage. Mijn Sram-radiocircuit moet plaatsmaken voor de TRP-onderdelen die vanaf dat moment deze (harde) vergelijking moeten doorstaan: schakelprecisie, haptiek, slijtage.

Tektro begon in Europa als onderhuurder in een fietsenwinkel

Thomas Lattke, de baas, leidt me door de hal waar het hoofdkantoor van het bedrijf is gevestigd, terwijl Matthias zich verzamelt. De hoofdtaak van de 10 medewerkers is sales, marketing en vooral service. Vanaf hier gaan bestellingen naar dealers en klanten – een groot deel van het gebouw is een magazijn, aan het einde waarvan de met hout beklede fietswerkplaats grenst. In een plattere uitbreiding worden de kantoren bezet door onder anderen Thomas en Armand Müller, het diensthoofd. “Eigenlijk lopen we qua ruimte al tegen onze grenzen aan”, zegt Thomas. Want Tektro is pas sinds 2020 thuis in de hal. Een jaar eerder, in 2019, was Tektro in Duitsland met Thomas Lattke nog een eenmansstart-up met bierbanken als kantoor, voor onderhuur bij een fietsenhandelaar in Neustadt an der Weinstraße.

“We willen in heel Europa servicehotspots vestigen. Het zouden er ongeveer 17 moeten zijn, dat is wat ons hoofdkantoor in Taiwan wil. En als we zien hoeveel orders we dagelijks binnenkrijgen, dan moeten we groeien”, legt managing director Lattke uit. Zeker als de nieuwe TRP EVO groepset in massaproductie gaat. Dit is niet helemaal het geval tijdens ons bezoek. In juli zullen naar verwachting ongeveer 50 groepen per dag van de lopende band rollen, zei Thomas. Nu, in september 2023, begint TRP echter de marketingtrom te slaan.

Tektro wil zich op de markt vestigen – met behulp van samenwerkingen

Inmiddels is Tektro monteur Matthias bijna klaar met mijn fiets. Na een praatrondje over intern geleide kabels en de voordelen van kettingwas ten opzichte van kettingolie, krijg ik de fiets overhandigd. Volledig zwarte MTB met gouden componenten – dat heeft op zijn minst een visuele aantrekkingskracht.

Nu maken Thomas en ik ons klaar om na het werk een rondje te doen. Op slechts een paar kilometer afstand verrijst de rand van het Paltserwoud en het wijntoerismegebied.kende plaats Deidesheim. Thomas is hier al heel lang een local en begeleidt me bergopwaarts het bos in. En het EVO-circuit? Nou, het is onopvallend in de beste zin van het woord omdat het nauwkeurig werkt. De achterderailleur slikt ook de vijf versnellingen, die met een druk op de duim omhoog worden geschakeld.

Dit is de opmaat naar een uithoudingstest van de TRP EVO-groep, die we in een ander artikel zullen bespreken. Let op… 😉 De eerste foto’s zijn al beschikbaar.

Eerste foto’s van de test van de TRP EVO groepset in het Garmisch gebergte.

Maar terwijl we naar de toekomst kijken, vraag ik Thomas wat Tektro van plan is voor de nabije toekomst? Terwijl we smalle paadjes optrappen, geeft hij in eerste instantie alleen een teaser: “De samenwerking met Bosch was slechts de eerste stap!” “Het ABS met onze remmen was een belangrijke stap in de acceptatie van Tektro in het hogere marktsegment“, zegt Thomas. “Nu willen we dit uitbreiden naar andere gebieden met Bosch.” Volgend voorjaar volgt hier meer informatie.

Wat de Europese baas wel al kan zeggen, is dat ook het antiblokkeerremsysteem verder wordt ontwikkeld. “We willen de kosten van dergelijke systemen verlagen,” legt Thomas uit, “en ABS als de standaard voor MTB’s vestigen!” “Technisch gezien willen we ook de systeemeenheid die nu aan de buitenkant van de verende voorvork te zien is, in de vork verbergen.”

We willen ABS als standaard op MTB vestigen. – Thomas Lattke, Managing Director bij Tektro Europe

Op dezelfde manier wil Tektro ook oprukken op het gebied van racefiets/gravel met een sterke partner op het gebied van versnellingen – Thomas vertrouwt dit toe kort voor de eerste bliksemschichten van de naderende onweersbui. Dus, na een wilde rit vlak voor de hevige regen, draaien we een Paltsrestaurant in, beëindigen het interview en beginnen het gesprek tussen twee fietsliefhebbers.