Grote framefabrikanten hebben tientallen ingenieurs, ontwerpers en materiaalexperts in dienst, maar verleggen zelden de grenzen van het materiaal of de bewerking ervan. De oprichter van Falkenjagd und Rennstahl, Kirschner, doet dit ondanks een aanzienlijk kleiner team en kleinere hoeveelheden. Het materiaal knutselaar vertrouwt op staal, titanium en vakmanschap. De frames worden geacht een leven lang mee te gaan.

MYBIKE: Meneer Kirschner, laten we maar meteen met de deur in huis vallen: wat maakt fietsframes zo bijzonder resistent en stijf voor deze gewichtsklasse? Materiaal, buisvorm of lastechnieken?

Andreas Kirschner: Allereerst mogen stijfheid en stabiliteit, d.w.z. duurzaamheid, niet op één hoop worden gegooid. Een frame van hetzelfde materiaal wordt gewoon stijver naarmate de wanddikte of buisdiameter toeneemt. Het materiaal heeft op zijn beurt een bijzondere invloed op de treksterkte en dus vooral op de duurzaamheid en breukvastheid. Staal kan bijvoorbeeld met dezelfde kracht iets meer worden vervormd dan aluminium, maar de moleculen ervan keren na het “uitrekken” betrouwbaar terug naar hun oorspronkelijke rangschikking. Aluminium doet dit niet honderd procent, elke harde rek maakt het materiaal een klein beetje zachter.

Het klinkt alsof je moet kiezen tussen kwaden: of ik heb een onbetrouwbaar frame, een loodzwaar frame, of een duurzaam frame met een onnauwkeurig rijgedrag omdat het geen stijfheid heeft.

In principe klopt dit, maar helaas zeer negatief geformuleerd. Ja, alle framebouwers zijn onderhevig aan dit “conflict van doelstellingen”: het frame moet zo licht mogelijk, betrouwbaar en duurzaam zijn, het moet tijdens de productie binnen de gestelde prijsklasse blijven en zo stijf mogelijk zijn, hoewel dit niet eens voor alle onderdelen geldt. Terwijl de balhoofdbuis en trapas zo torsiestabiel mogelijk moeten zijn, hebben zadelpennen of steunen met een lichte flex ook voordelen op het gebied van rijcomfort. Om deze doelen te bereiken, gebruiken we zeer geselecteerde legeringen van staal of titanium, die variëren afhankelijk van de positie van hetzelfde model, en gebruiken we complexe processen en lassen onder een argonbeschermende atmosfeer, van smeden tot CNC-frezen en 3D-printen en het tekenen van de buizen.

Ik zal daar even naar kijken. Als het gaat om de technische details van de testfietsen, valt op dat sommige frames een of meerdere keren worden gestoten. –in het geval van uw frames, sommige verviervoudigen. Wat betekent dat eigenlijk, en is het een indicatie van kwaliteit of niet?

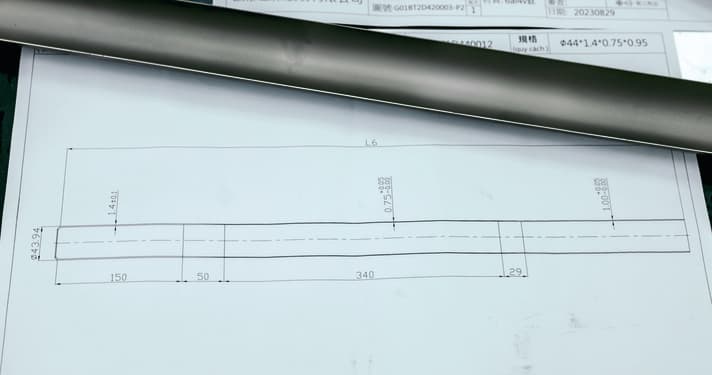

Ja dat is zo! Butling is een efficiënte manier om framemateriaal en dus gewicht te besparen zonder het frame te verzwakken. Elke framebuis moet krachten absorberen in zijn loop, meestal hoger aan de uiteinden dan in het midden, en het hangt ook af van de krachtrichtingen. Kortom, in sommige delen van de buis is minder materiaaldikte voldoende om de fiets stabiel te houden, in andere moet er gewoon meer wanddikte zijn. We trekken onze framebuisvormers meerdere keren door machines, die het materiaal van buitenaf “platmaken”, terwijl doornen van verschillende diktes het landhoofd aan de binnenkant vormen. Dit maakt de buis langer, maar bovenal heeft hij tot vier verschillende wanddiktes langs zijn loop. Onze toleranties liggen in het bereik van honderdsten van een millimeter.

Dat klinkt als veel werk. Is dit, samen met de lastechnologie met inert gas, een reden voor hoge prijzen? Waar moet je op letten bij het lassen en hoe herken je kwaliteit?

Titanium en roestvrij staal moeten tijdens het lassen worden omgeven door een inert gas. De edele, corrosievrije oppervlakken zouden broos zijn door de tot 900 graden en de atmosferische zuurstof, de topeigenschappen zouden verdwenen zijn. Dit vereist veel technische inspanning en knowhow. Ook de lasnaad moet aan de binnenzijde beschermd worden, daarom frezen we onder andere openingen in de balhoofdbuis, zodat de onder- en bovenbuis onder water kunnen worden gezet met argon. Bij het kopen moet de leek letten op kleine, platte en zo gelijkmatig mogelijke schubben op de lasnaden. Trechters of kralen zouden slecht zijn.

Is er een manier om de framebuizen te evalueren, Behalve voor een proefrit?

Ik zou beginnen met het optillen van de fiets om te peilen of het een lichtgewicht frame is dat van goede legering is gemaakt of gewoon zoveel mogelijk materiaal heeft gebruikt. Merkframes laten meestal op een sticker zien van welke sets buizen ze zijn gemaakt. Je kunt ze googelen met het trefwoord “treksterkte”. Waarden van 400 Newton/mm² voor aluminium en 500 voor staal zijn hier goede waarden, titanium kan tot 1.200 Newton weerstaan. Dit zou het equivalent zijn van een mens van 120 kilogram op een titaniumdraad met een doorsnede van één vierkante millimeter.

Als het materiaal zoveel kan weerstaan, wat zou dan hypothetisch haalbaar zijn in termen van maximaal systeemgewicht voor een klassiek fietsframe?

Het is niet zo hypothetisch. Dankzij een uitgekiend matrijsontwerp – liggende achtervorken die op neuralgische punten hoekig tot ronde, materiaalverdichte smeedstukken lopen, toplegeringen en een doordachte lasvolgorde – zouden frames met een permanent draagvermogen van 215 kilo mogelijk zijn, wat een laadvermogen van 185 kilo zou betekenen. Als budget en rijdynamiek er niet toe deden, zou er iets meer mogelijk zijn, maar zelfs met piloten van 120 kilo zou dat bagage van meer dan 65 kilo mogelijk maken. Wie gaat dat regelen?

Ze gebruiken geen aluminium. Heeft het metaal überhaupt zin voor fietsen?

Het is mogelijk om aluminium frames te bouwen, die net zo licht zijn als die van titanium, maar de dunwandige buizen zijn gevoelig voor destabiliserende deuken en elke bocht in het materiaal maakt de buis instabieler, d.w.z. meer beweging – een vicieuze cirkel op moleculair niveau. Om aluminium op lange termijn stabiel te houden, moeten de wanddikte en buisdiameter hoog zijn. Maar het gewichtsvoordeel en de goede demping gaan verloren.

De lasnaad als visitekaartje

Terwijl carbon frames tegenwoordig uit vele vezelmatten aan elkaar worden gelamineerd om een monocoque te vormen, moeten framebouwers met metalen buizen als uitgangsmateriaal ze op de klassieke manier lassen, d.w.z. metaal vloeibaar maken door hoge punctuele warmte op de contactpunten van de framecomponenten en het in de opening brengen. Totdat het afkoelt, “versmelten” de uiteinden van de buizen als het ware met het vloeibare metaal en vormen vanaf dat moment een eenheid.

De moeilijkheid hier is om de warmte te richten op een punt dat lang genoeg is om de ideale smelttemperatuur te bereiken, maar niet te lang, anders smelt de originele framebuis weg. Lassers moeten dus de 900 graden punt van het apparaat en de draad die het materiaal levert voor de daadwerkelijke verbinding met perfecte afstand en snelheid langs een sterk gebogen lijn leiden.

Overigens kun je aan de naden zien welk materiaal het is. De nauwelijks herkenbare mini-schubben op de foto half links van racestaal zijn alleen te vinden op stalen frames, titanium vormt wat plattere platte naden, die van aluminium zijn het breedst en het meest uitpuilend, daarom worden ze ook van tijd tot tijd verwijderd; Schuren heet dat. Omdat dit slechts uitstekend materiaal is, wordt de naad, die volgens valkerijbaas Dr. Kirschner stabieler is dan de aangrenzende framebuis wanneer deze correct wordt verwerkt, niet verzwakt. Het is ontworpen om er eleganter uit te zien en te beschermen tegen corrosie.

Soms gebruiken fabrikanten echter ook schuren om ongelijke, minder filigrane naden er waardevoller uit te laten zien. Maar dit hoeft niet altijd het geval te zijn, op de Koga Worldtraveller met zijn extreem grote buisdoorsneden en vloeiende vormen zouden de aluminium naden eruit zien als opstaande kragen of lekkend materiaal, de “gladde” buisovergangen zijn ook een visitekaartje voor materiaalvaardigheid.