In het artikel

MYBIKE-lezers herinneren zich nog de Test “Boswezel” in nummer 2/2023 – ook omdat de e-bike de zitbuis mist, een kenmerkend teken van oerwaan. Onder de zadelpen buigt het frame en gaat over in de achterste veerpoten. Tester Uli Frieß getuigde destijds onder meer tegen de wezel dat hij “zeer comfortabel is om te bewegen”. Dat zou het effect van de constructie moeten zijn. We kregen het uitgelegd hoe het ontstaat tijdens een bezoek aan het hoofdkantoor in Maagdenburg.

Hierachter zit het idee van een absoluut organisch ogende en zeer comfortabele fiets zonder slijtagegevoelige ophangingselementen. Sebastian Meinecke kwam met dit idee. Hij is een van de twee CEO’s en richtte Urwahn tien jaar geleden op. Tot 2017 werkte hij aan een ontwerpoplossing voor de ongewone vorm van de fiets. Het werd hem duidelijk dat de gewenste kwaliteit alleen kon worden bereikt met additive manufacturing, d.w.z.3D printen. Al het andere is te duur of werkt niet. “Wij zijn momenteel de enigen die op deze manier een fietsframe produceren”, vertelt Ramon Thomas, de tweede CEO, niet zonder trots.

Staalsmeden op basis van laser

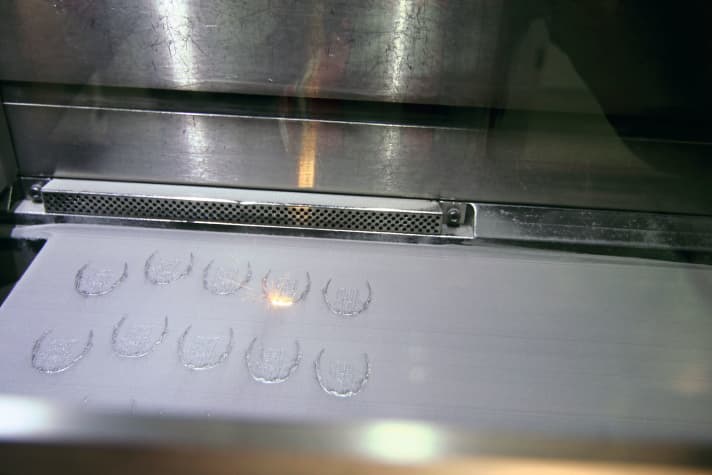

We staan in een bijna verlaten hal van Oerlikon, een specialist in additive manufacturing in Maagdenburg. Het bedrijf is sinds 2017 de productiepartner van de fietsenfabrikant – toen nog onder de naam Citim. Nog maar een paar jaar geleden zou de sfeer hier – truckformaat, white cubes met monitoren en ramen erin – onder ‘sciencefiction’ zijn gevallen. Christoph Schmidt uit Oerlikon was al betrokken bij het begin van de samenwerking met Urwahn en legt uit hoe de “druk” plaatsvindt. De eerste blik in de kijkvensters van de machines toont vooral een laserstraal die in razend tempo rond zoemt. Als je goed kijkt, zie je meer: In één machine worden bijvoorbeeld acht zitbuisconnectoren gemaakt, de bovenste uiteinden van de karakteristieke Urwahn-buis. Je kunt hun doorsneden nauwelijks zien – niets meer, omdat ze bijna volledig bedekt zijn door een grijs gebied.

“Dit is het poederbed waarin de onderdelen worden geplaatst”, legt Schmidt uit. Dit wordt duidelijker weergegeven door de monitor op het apparaat. “Bij elke passage voegt de laser 500 nanometer per seconde toe. Zo “groeien” de onderdelen. En zodra alle onderdelen van de 200 graden machine worden aangevuld met een nieuwe nanolaag, zakken ze verder weg in het metaalpoeder.

Hierdoor krijgen ze de metaallaag voor de volgende “groeilaag”, waar de laser zich vervolgens aan hecht. SLM, Selected Laser Melting, is de naam van het proces dat hier aan het werk is met 370 tot 1000 watt vermogen. Alle pijpverbindingen in het frame zijn bedrukt en natuurlijk de karakteristieke “knie” van het frame zelf. Ondanks de snelle laser is dit niet snel: Een bouwklus van een set duurt een goede dag.

Alleen de specials worden gedrukt

“De ontwikkeling van een component staat niet los van de technische realisatie”, legt ingenieur Schmidt uit. Je maakt geen mal in additieve productie die je goed kunt doen in de traditionele framebouw kan bouwen. Als gevolg hiervan is er tijdens de ontwikkeling van een nieuw wielmodel ook een levendig pingpongspel van ontwerp en correctie, d.w.z. tussen Urwahn-ontwikkelaar Meinecke en “printer” Schmidt. Het drukken gaat gepaard met veel nabewerking; Bovenal moeten de ondersteunende structuren die nodig zijn voor het afdrukken worden verwijderd. Daarna volgen fijn werk aan de contouren en oppervlakken, bijvoorbeeld met een bandslijper, en mechanische nabewerking van het oppervlak in het keramische bad. Veel handwerk dat uren in beslag neemt. Alleen dan is de component zo glad en goed gevormd als wanneer je over een primordiaal waanbeeld strijkt.

Het onderdeel doorloopt verschillende stadia van kwaliteitsborging – van handmatig onder het vergrootglas tot digitaal scannen van de onderdelen en vergelijking met de specificaties tot gevoelige machinemeting. De afgewerkte onderdelen gaan in frameconstructie. Het is gelegen in het Harzgebergte, d.w.z. in de wijde omgeving. De framebuizen van CroMo-staal worden in Hannover vervaardigd. Het bedrijf heeft coatingpartners in Dresden en Gifhorn. “Met Urwahn zijn er maar korte afstanden”, zegt Thomas. “Dat is belangrijk voor ons. Natuurlijk wil je als premiummerk ‘Made in Germany’ op je revers schrijven. Maar het gaat ook om milieuoverwegingen en korte ketens. Minder afhankelijkheid van Azië en lean productie is het devies.”

Een individuele fiets in 30 dagen

Het team van Sebastian Meinecke ontwikkelt ook componenten in eigen huis en laat deze bouwen door lokale partners. Stoelklemmen, dropouts en excentriekelingen gemaakt door Urwahn bestaan al, spatborden en bagagereksystemen zullen waarschijnlijk in de toekomst door Urwahn met partners worden gebouwd. De snelle reactie telt ook: “Een fiets doet er 30 tot 45 dagen over van bestelling tot levering. Zelfs met individuele uitrusting: vijf eigen Urwahn- en 213 RAL-kleuren zijn op aanvraag beschikbaar. De klant kan zelfs zijn eigen logo’s inbrengen. De in-house grafisch ontwerper werkt het idee van de klant verder uit en later wordt het één-op-één op het stuur geïmplementeerd. Overigens, als het gaat om kwaliteit en veiligheid, is er geen uitzondering voor 3D-printen: elk nieuw model wordt getest op de 4210-standaard bij het gerenommeerde EFBE-testinstituut in Waltrop.

Hightech in een eerbiedwaardig oud gebouw

Niet ver van het centrum van Maagdenburg, op de eerste verdieping van een gebouw in Wilhelminische stijl, ligt het hoofdkantoor van Urwahn. “De start-up, die zich stilaan ontwikkelt tot een gevestigd bedrijf, telt twaalf vaste medewerkers”, zegt bedrijfseconoom Thomas met een glimlach. Ontwikkeling, marketing, verkoop, planning – de hele backoffice bevindt zich op de 100 vierkante meter grote kantoorverdieping, plus een showroom waar klanten ter plaatse advies kunnen krijgen. Alles is in een aantrekkelijk, maar down-to-earth en niet over-the-top design. De excentriciteit van het product wordt hier niet weerspiegeld, maar de kamers zijn discreet ontworpen. De stemming is ontspannen, het werk is geconcentreerd.

De productiefaciliteit bevindt zich in het naastgelegen gebouw. Inclusief het magazijn heeft Urwahn 250 vierkante meter op de begane grond. De Urwahn fietsen staan opgesteld op negen montagestands, van waaruit de edele fietsen hun weg vinden naar de dealer of klant. Momenteel is er de “Platzhirsch”, de “Stadtfuchs” uit Maagdenburg, beide stadsfietsen met of zonder “E”, en in dezelfde variaties de gravelbike “Waldwiesel”. Daarnaast is er de “City Falcon”: een racefiets met fijne carbon onderdelen. Deze is ook verkrijgbaar met en zonder de ondersteuning van een Mahle X35-motor in het achterwiel en een batterij van 250 wattuur in de onderbuis. Als puur biologische fiets is de stalen fiets geen ultralichtgewicht, “maar hij is lichter dan de snit van de stalen racers”, legt Thomas uit. De fietsen zijn ook niet lichtgewichten qua prijs: De instap in de Urwahn-wereld is 4250, met “E” op 4950 euro.

“Design-savvy klanten”

Wie koopt Urwahn fietsen? Vooral stadsmensen, forenzen, veel alledaagse chauffeurs. “We hebben klanten die vooral geïnteresseerd zijn in design. Technologiefreaks, vormfans en moderne performers die van innovatie houden”, legt de bedrijfseconoom uit in de taal van zijn klantenkring. “Meestal mannen, 30 tot 55 jaar oud.” Maar Urwahn wil ook de vrouwelijke doelgroep aanspreken, bijvoorbeeld met het lage gewicht van de wielen. De “Platzhirsch.E” weegt slechts 14,5 kilogram. “Natuurlijk tellen zaken als de elegante kabelgeleiding, de distributieriemaandrijving en over het algemeen het flagrante uiterlijk ook mee”, somt Thomas op.

En tot slot is het ook duurzaamheid die steeds meer wordt meegenomen in de aankoopbeslissing. “Dit is een van de redenen waarom klanten naar ons toe komen. Made in Germany, lage CO2-voetafdruk in de productie – ook door korte afstanden en duurzame materialen.” Dit is ook de mening van kleine vlootklanten, die in Urwahn wielen een effectieve, maar ook opvallende imagodonor hebben gevonden. Speciale edities, zoals die met modelabels als partners, trekken extra aandacht. Tweederde van de fietsen zijn e-bikes. De dealercommunity is met 40 Duitse winkels nog steeds beheersbaar, maar je kunt ook online bestellen. Opgroeien? “Misschien. Maar één ding is duidelijk: we zullen altijd een fabriek blijven”, benadrukt managing director Ramon Thomas.

Urwahn Engineering GmbH in cijfers

- Opgericht: 2017

- Hoofdkantoor: Magdeburg

- Werknemers: 12

- Oppervlakte: 250 vierkante meter

>> In ons laatste verslag brachten we een bezoek aan Brompton, de grootste fietsenfabrikant van Engeland.